كسارات التأثير هي معدات لا غنى عنها في الصناعات التي تتطلب الحد من حجم المواد الفعالة. ومع ذلك ، غالبًا ما يواجه المشغلون تحديات تتعلق بجزيئات التفريغ الكبيرة ، والتي تؤثر على الإنتاجية وجودة المنتج. تستكشف هذه المقالة أسباب وحلول التفريغ الكبير لسحق التأثير ، وتغطي مبادئ العمل والتطبيقات والمعلمات الفنية والاستراتيجيات القابلة للتنفيذ لتحسين الأداء.

كيف تعمل الكساريات: الآلية وراء سحق المواد

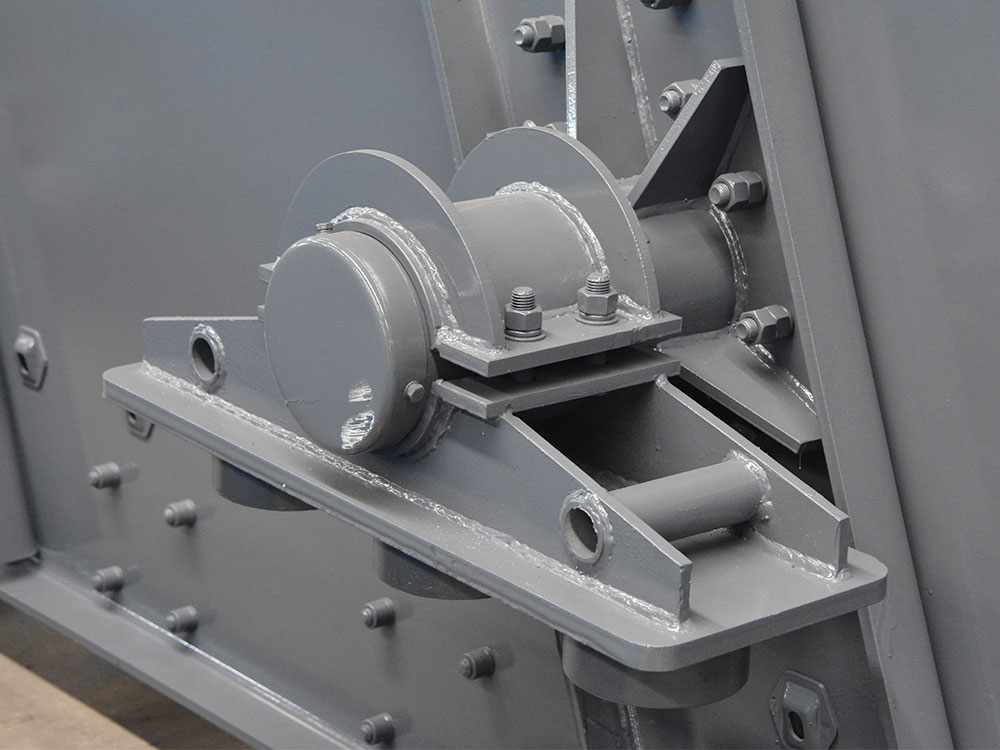

تعمل كسارات التأثير عن طريق تسريع المواد في لوحات التأثير أو المطارق المثبتة على دوار عالي السرعة. يولد التصادم بين المواد والمكونات طاقة حركية مكثفة ، ويحطم الجسيمات إلى أحجام أصغر. تخرج المواد المكسرة من خلال فتحة التفريغ القابلة للتعديل ، والتي تحدد حجم المنتج النهائي.

تشمل المكونات الرئيسية التي تؤثر على حجم التفريغ:

- سرعة الدوار: سرعات أعلى تزيد من قوة التأثير.

- تصميم لوحة التأثير: يحدد زاوية وشدة التصادم.

- تعديل فجوة التفريغ: يتحكم مباشرة في توزيع حجم الجسيمات.

يعد فهم هذه الآلية أمرًا بالغ الأهمية لتشخيص أسباب التفريغ الكبير في كسارات التأثير.

يتم استخدام الكساريات تأثير على نطاق واسع عبر الصناعات بسبب تنوعها وكفاءتها. وتشمل التطبيقات الرئيسية:

1. التعدين: خامات سحق ، الحجر الجيري ، والجرانيت.

2. البناء: معالجة الخرسانة المعاد تدويرها والأسفلت.

3. الإنتاج الكلي: إنشاء الحصى والرمل بحجم موحد.

4. القطاعات الصناعية: تقليل المواد الفحم والجبس والمواد الخام الكيميائية.

في كل سيناريو ، يضمن الحفاظ على حجم التفريغ الأمثل الكفاءة التشغيلية. ومع ذلك ، فإن الانحرافات مثل جزيئات التفريغ الكبيرة يمكن أن تعطل سير العمل ، مما يجعل استكشاف الأخطاء وإصلاحها ضرورية.

المعلمات الفنية التي تؤثر على حجم التفريغ

لمعالجة الأسباب والحلول لتصريف كبير من كسارات التأثير ، فإن تحليل المواصفات الفنية أمر حيوي. تتضمن المعلمات الرئيسية:

قطر الدوار أكبر الدوارات تولد قوة الطرد المركزي أعلى. يؤثر على سرعة الجسيمات وكفاءة تجزئة.

قد تتخطى مواد حجم التغذية المناطق السحرية المثلى. يؤدي إلى تفريغ غير متساو مع شظايا أكبر.

يرتدي مطرقة المطارق البالية تقلل من تأثير الطاقة. يؤدي إلى سحق غير مكتمل وإخراج أكبر.

الفجوة الفجوة التفريغ الأضيق تنتج جسيمات أدق. الإعدادات غير الصحيحة تسبب إفرازات كبيرة الحجم.

تساعد مراقبة هذه المعلمات على تحديد الأسباب الجذرية للأداء دون المستوى الأمثل.

الأسباب الشائعة لتفريغ كبير في كسارات التأثير

1. سرعة الدوار المفرطة

في حين أن سرعات الدوار الأعلى تعزز قوة التكسير ، فإن تجاوز النطاق الأمثل يمكن أن يدفع المواد بسرعة كبيرة من خلال الغرفة ، مما يقلل من وقت الإقامة. هذا غالبًا ما يؤدي إلى تفتت غير مكتمل وجزيئات التفريغ الأكبر.

2. مكونات التأثير البالية أو التالفة

يقلل المطارق أو المآزر أو اللوحات تأثير نقل الطاقة الحركية. لا تتلقى المواد قوة كافية لكسر الأحجام الأصغر ، مما يؤدي إلى أبعاد التفريغ غير المنضبط.

3. توزيع حجم التغذية غير لائق

إن تغذية المواد الضخمة أو غير المنتظمة تؤثر على قدرة الكسارة. قد تهرب الجسيمات من منطقة التكسير قبل تحقيق الحجم المطلوب ، مما يساهم في مشكلات التفريغ الكبيرة.

4. تعديل فجوة التفريغ غير الكافي

تتيح مجموعة فتح التفريغ واسعة جدًا للمواد غير المكررة أو المكسورة جزئيًا الخروج قبل الأوان. المعايرة المنتظمة ضرورية للحفاظ على الاتساق.

5. صلابة المواد ومحتوى الرطوبة

تقاوم المواد الصلبة أو الرطبة ، مما يزيد من احتمال وجود جزيئات التفريغ كبيرة الحجم.

حلول فعالة لتفريغ كبير في كسارات التأثير

1. تحسين سرعة الدوار وإدخال الطاقة

اضبط RPM الدوار لموازنة قوة التأثير ووقت الاحتفاظ بالمواد. تتميز الكسارات الحديثة بمحركات تردد متغيرة (VFDs) للتحكم الدقيق للسرعة ، مما يقلل من مخاطر التفريغ الكبيرة.

2. صيانة المكونات العادية واستبدالها

قم بتنفيذ خطة صيانة مجدولة لفحص المطارق البالية ، ولوحات التأثير ، والمآزر. استخدام أجزاء عالية من الخزانة أو السيراميك يعزز المتانة وكفاءة التكسير.

3.

قم بتثبيت أنظمة الشاشة المسبقة لإزالة المواد الضخمة قبل دخول الكسارة. هذا يضمن حجم التغذية الموحدة ، وتقليل الضغط على الدوار وتحسين اتساق التفريغ.

4. معايرة إعدادات فجوة التفريغ

استخدم أنظمة الضبط الهيدروليكية أو الميكانيكية لضبط فتح التفريغ وفقًا لمواصفات الإخراج المطلوبة. يمكن لأدوات المراقبة في الوقت الحقيقي أتمتة هذه العملية.

5. التكيف مع خصائص المواد

بالنسبة للمواد الصلبة أو الكاشطة ، فكر في مراحل التكسير الثانوية أو الكسارات الهجينة. تخفف التصميمات المقاومة للرطوبة أو أنظمة التجفيف المسبق عن المشكلات الناجمة عن الأعلاف الرطبة.

التقنيات المتقدمة للتخفيف من مشاكل التفريغ الكبيرة

تدمج الكساريات الحديثة من التقنيات الذكية لمعالجة الأسباب وحلول التفريغ الكبير:

- أنظمة التحكم الآلية: ضبط سرعة الدوار وفجوات التفريغ ديناميكيًا بناءً على بيانات مستشعر الوقت في الوقت الفعلي.

- تنبيهات الصيانة التنبؤية: مراقبة الأجهزة التي تدعم IoT تلبس المكونات وتنبيهات استبدال الزناد.

- دوارات متعددة الكامبر: تعزيز كفاءة التكسير عن طريق توجيه المواد من خلال مناطق تأثير متعددة.

هذه الابتكارات تقلل من الخطأ البشري وتضمن جودة المنتج المتسقة.

دراسة الحالة: حل إفرازات كبيرة في محجر الحجر الجيري

أبلغ مشغل المحاجر عن جزيئات التفريغ الكبيرة المستمرة من كسارة تأثيرها ، مما يؤثر على عمليات المصب. بعد التحليل ، شملت الأسباب الجذرية المطارق البالية وفجوة التفريغ المحددة بشكل غير صحيح. أسفرت تنفيذ الحلول التالية عن نتائج:

1. استبدال المطارق مع المتغيرات سبيكة عالية الكروم.

2. انخفاض سرعة الدوار بنسبة 15 ٪ لتمديد وقت الإقامة المادي.

3. تثبيت نظام ضبط الفجوة الموجهة بالليزر.

النتيجة: انخفض حجم جسيمات التفريغ بنسبة 30 ٪ ، وزادت الإنتاجية بنسبة 20 ٪.

المعلمات الفنية الرئيسية لاختيار كسارة التأثير

عند اختيار المعدات لتقليل مخاطر التفريغ الكبيرة ، حدد أولويات النماذج مع:

- سرعات دوار قابل للتعديل (500-1200 دورة في الدقيقة).

- ضبط فجوة التفريغ الهيدروليكي (نطاق 5–50 مم).

- إنتاجية عالية السعة (50-800 TPH).

- مكونات مقاومة للارتداء (على سبيل المثال ، المطارق الصلب مارتينيسيت).

يتطلب معالجة الأسباب والحلول لتصريف الكسارات الكبير من الكسريات اتباع نهج شمولي - تحديد التحسين الميكانيكي ، والصيانة المنتظمة ، والتقنيات المتقدمة. من خلال فهم التفاعل بين ديناميات الدوار ، وخصائص المواد ، وارتداء المكونات ، يمكن للمشغلين تحقيق إنتاج أكثر دقة وأكثر اتساقًا مع تمديد عمر المعدات.

بالنسبة للصناعات التي تعتمد على كسارات التأثير ، فإن استكشاف الأخطاء وإصلاحها الاستكشافية والاستثمار في التصميمات الحديثة هي مفتاح التغلب على التحديات المتعلقة بالتفريغ.